L’industria 4.0 è la diretta conseguenza della quarta rivoluzione industriale, si sostanzia nella produzione industriale automatizzata e interconnessa.

Le tecnologie digitali incideranno su quattro macroaree di sviluppo:

- L’utilizzo dei dati, la potenza di calcolo e la connettività > big data, open data, Internet of Things, machine-to-machine e cloud computing per raggruppare le informazioni e convertirle.

- Analytics: Oggi solo l’1% delle imprese ottiene vantaggi dall’analisi e il riutilizzo dei dati. Il 99% delle aziende non sa cosa sia il “machine learning”, le macchine che “imparano” dai dati raccolti e analizzati ottimizzando i loro processi ed il lavoro dell’azienda.

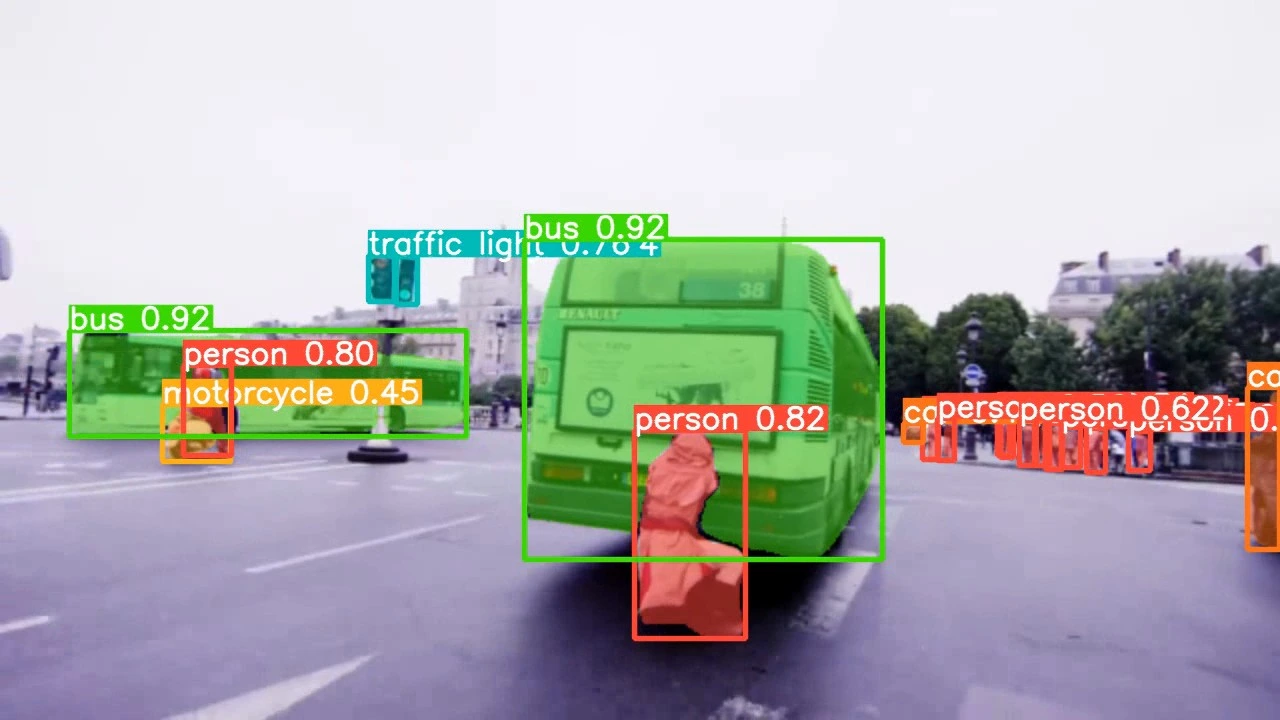

- Interazione tra uomo e macchina, interfacce di controllo e comando e la realtà aumentata.

- Passaggio da digitale a “reale” cioè la manifattura additiva, la stampa 3D, la robotica, le comunicazioni, le interazioni tra macchine, accumulo ed ottimizzazione dell’energia.

Industria 4.0 è organizzazione: il lavoro è “intelligente”, smart

L’unione di interventi manuali e forti capacità tecniche di analisi e diagnosi.

Nella Fabbrica 4.0 ci sono macchine interconnesse tra loro che “dialogano”, fanno autodiagnosi e manutenzione su se stesse grazie all’IoT, superando in qualità ed efficacia gli esseri umani. I robot lavorano con l’uomo ed apprendono da lui. Un sistema intelligente calcola la quantità di energia necessaria alla produzione mirata e usa solo l’energia calcolata.

Tramite un programma ad hoc si può calcolare e simulare preventivamente il processo produttivo, prevedendo prima, con sicurezza, costi e inconvenienti. Ciò garantisce un next level nel campo della pianificazione economica e di tempistiche di produzione e delivery, a tutto vantaggio dell’azienda e del prodotto finale.

I robot lavorano in autonomia, programmati preventivamente oppure controllati da remoto, a distanza o nell’azienda stessa. Da qui scaturisce anche l’enorme importanza della cyber security!

Ma di questo parleremo nel prossimo appuntamento!